次閱讀

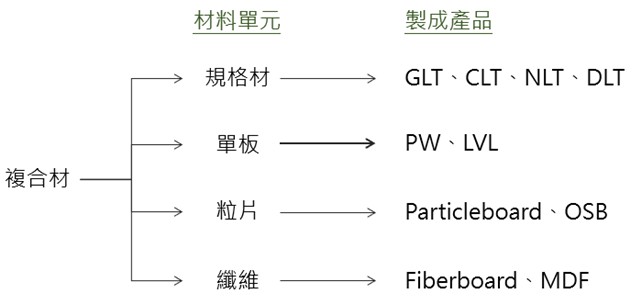

人造板材在木材領域內稱之為複合材,為木材與膠合機複合製作而成的複合材,複合材會大量被研發出來,主要是因為有了工業革命的技術進步人類大量砍伐木材,導致大端面的實木材料越來越難取得,且加工技術的逐漸成熟,因此有了複合材的概念出現,期望可以透過加工將小材料變成大材料利用,並且在加工過程針對構成單元進行預處理,改善木材原有的天然缺點。其中複合材會因為加工基礎單元的形狀不同,包括規格材、單板、木粒片及粉狀 (木纖維) 四種原始的加工單元,分別製成如集成材、合板、粒片板及纖維板等複合材。〔保固興業/林立昇整理〕

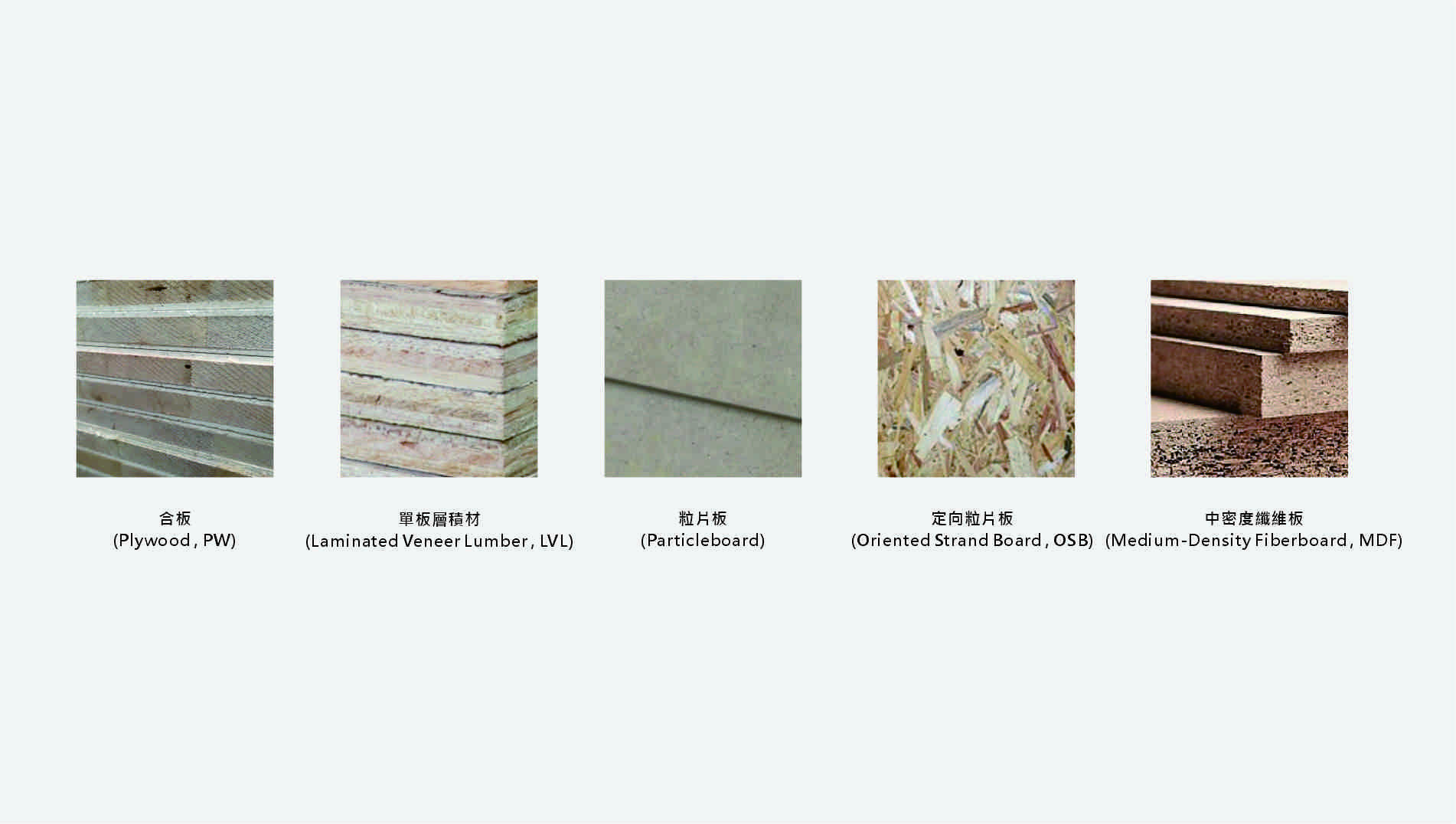

而在木建築內常用的人造板材主要以合板 (Plywood , PW)、單板層積材 (Laminated Veneer Lumber , LVL)、粒片板 (Particleboard)、定向粒片板 (Oriented Strand Board , OSB)、中密度纖維板 (Medium-Density Fiberboard , MDF) 這幾種為主,其中除了LVL常以角材方式使用外,其餘皆以板材使用,而這些製成的複合板材在使用上也需特別注意水所造成的濕脹乾縮。

一、 單板製成的複合材

利用單板做為集成單元的複合材依照單板堆疊的方式不同而產生了不同的複合材,其中直交層積的為合板,而平交層積的則為LVL,直交層積的合板雖力學強度會下降較多,但其能利用單板間直交層積的方式提高板材的尺寸安定性,而LVL則是為了追求更接近實木材料,因此採用平交方式堆疊單板,然而卻也因此而得到更大寬度方向的變形量,故而LVL多為以角材方式使用。

單板取得的方式分為平切與旋切,其中平切所得的單板多為用於表面貼皮的用途,而旋切的單板則因能有效提高木材利用率,其原木利用率在相對條件下甚至可達70%以上,因此被廣納採用。

合板與LVL製成會先將原木在旋切前鋸切成後續板材的長軸尺寸,並且預留公差尺寸,後續進行樹皮清除,並且無須經過乾燥,如果木材樹皮殘留過多在原木上以及原木含水率過低,則容易導致旋切機的刀具磨損,旋切出來單板為連續的單板,後續機台會依成品的短軸尺寸進行單板的裁切,並且亦會預留公差尺寸。

單板完成旋切後則會進行乾燥的作業,單板的乾燥會依不同樹種、不同膠合劑的選用以及加工場當地的環境條件而有所差異,多控制單板含水率為7 - 10%左右可達較佳之加工條件。單板乾燥完成後,因其板材厚度約為2 - 6 mm,因此可以在單板進行膠合前,先將天然的缺點 (如:節、開裂、破損等) 進行修補,有效將木材的缺點分散修補完成,修補缺點並不破壞物理性質並且能取得一個相較比較均質的材料。

膠合的階段可分為上膠、組胚、預壓及熱壓等步驟,在上膠階段需依照不同使用需求選擇不同的膠合劑,較常使用的為尿素甲醛樹脂 (Urea formaldehyde resins, UF) 及酚甲醛樹脂 (Phenol Formaldehyde resins, PF),其中又以尿素甲醛樹脂最為常見,然而結構用的材料則多選用酚甲醛樹脂並添加一定比例的間苯二酚甲醛樹脂 (Resorcinol Formaldehyde resin, RF),提高其膠合硬化的效率。而在布膠的方式上則依不同機器有不同的上膠方式,主要有輥膠、淋膠、擠膠、噴膠及浸膠五種,其中以輥膠、淋膠及擠膠較多使用。上膠的量也會依膠的種類、樹種、單板的後度及單板的表面品質而有所不同,約控制在220 - 350 g/m2,板材經由布膠及組胚後,就會進行預壓,預壓主要目的為使膠合劑滲入單板內部並且初步硬化,使板胚可以操作,後續就會進行熱壓使膠合劑硬化完全,熱壓的溫度、壓力及時間亦會因為樹種、膠合劑種類、單板品質、板胚厚度、成品密度等因子所影響,一般結構用的成品其熱壓溫度約為130 - 150℃,壓力則是8 - 12kgf/cm2,時間則是0.5 - 1.0 min/mm。

熱壓完成後就會將成品取出放置於工廠內進行降溫及養生,主要是要讓成品的含水率與工廠的氣候條件相當,後續再進行裁切、修邊、表面研磨等產品的細修即完成PW的製程了,且其常見尺寸為4×8 或4×12 ft,而LVL最後會再裁切成1.2×1或1.8×1吋的8或12 ft長的角材。

二、 粒片製成的複合材

在全球森林資源日漸緊縮的今日,如何充分利用木材加工過程中的剩餘物,成為木材科學與建築產業的重要課題。粒片板 (Particleboard) 與定向粒片板 (Oriented Strand Board, OSB) 正是在這樣的背景下誕生並發展起來的兩種關鍵材料。它們不僅讓廢木料重新獲得價值,也以現代工程技術賦予木材新的生命形式。

粒片板最早於1940年代由德國開發,是一種以木屑、木片或其他植物性原料為主,加入膠合劑後經熱壓成型的人工板材。這種板材的誕生,源於戰後資源短缺與木材價格高漲的現實考量。粒片板具有密度分布均勻、纖維方向隨機、加工時不易碎裂且成本低廉等特點。由於表面平整光滑,可輕易進行貼皮或塗裝,因此廣泛應用於家具製作、櫥櫃、室內裝修及建築襯底等領域。

粒片板的製造過程第一步是粒片的製備,原料可以來自鋸木殘料、回收木料或低價木材。粒片的形狀與尺寸對板材性能影響極大,理想狀態下的長薄片型粒片能提供良好的強度與穩定性,但由於生產成本較高,實際上多以環式或鼓式磨切機加工成不同大小的粒片,其中細小粒片常用於板材的表層,以獲得平滑的表面效果。乾燥階段是製程中極為重要的一環,粒片含水率需控制在3 - 6%之間,過高會導致熱壓時產生爆板或膠合不良現象。通常表層粒片乾燥至約5 - 8%,芯層則控制在3%左右,以確保熱壓階段能順利完成。

接著進入混膠階段。根據用途不同,可選擇尿素甲醛 (UF)、酚甲醛 (PF)、三聚氰胺尿素甲醛 (MUF) 或異氰酸酯 (MDI) 等膠合劑。室內使用的板材多採用UF樹脂,而結構或耐水性要求較高的板材則使用PF或MUF。膠合劑的添加量一般為粒片絕乾重量的6 - 7%,若是多層板材則表層的膠量可達8 - 10%,並添加少量蠟 (約1%) 以降低吸濕性、提升尺寸穩定性。混膠後的粒片經沉積成板坯,依製程可分為批次式與連續式。單層板以相同原料製成,而三層或五層結構的粒片板則會根據層位調整粒片尺寸與密度,表層以細粒片形成緻密的光滑面,芯層則使用較粗粒片以確保強度。

成形後的板坯會先以約1 - 2 MPa的壓力預壓,使板坯內部密度均勻並促進熱傳導,隨後進入熱壓階段。熱壓溫度依膠合劑而異,使用尿素甲醛膠者需140 - 200℃,酚甲醛膠則需160 - 220 ℃。熱壓時間與板厚度、壓力、含水率成正比,一般20 mm厚的板材約需 10 - 12 分鐘。熱壓完成後,粒片板會經研磨與修整,使表面平整細緻,並可進一步貼單板、塗裝或貼面,作為家具、牆板或建築襯底的基材使用。

若說粒片板代表的是以「均質」為目標的木材再構技術,那麼定向粒片板 (OSB) 則象徵著「方向性與結構性」的進化。定向粒片板起源於1970年代末至1980年代初,是一種高強度結構用人造板。它以速生樹種、小徑木與間伐材為主要原料,經加工成長約 40 - 70 mm、寬 5 - 20 mm、厚 0.3 - 0.7 mm 的長條狀粒片,再經乾燥與施膠後依方向鋪設、熱壓成型。由於在製造過程中木材纖維受到的破壞較少,OSB保留了更多木材的天然力學特性,因此具有抗彎強度高、尺寸穩定、握釘力強、線膨脹係數低等優點。其結構性能不僅優於普通粒片板,更可與膠合板相媲美。

OSB 的成型原理在於定向鋪裝,粒片在鋪裝時會沿一定方向排列,表層粒片平行於板長方向,而芯層則與表層垂直交錯,形成類似膠合板的交錯結構,使板材在雙向上都能承受應力。這種結構使OSB的抗彎、抗壓與抗撕裂性能遠高於傳統粒片板,也讓它成為建築結構板與模組化牆體的理想材料。

由於OSB的製程能夠使用速生人工林與低價木材,其原料利用率極高,能源消耗卻遠低於鋼鐵與水泥等傳統建材,因此被視為一種新興的綠色建材。現行歐美標準將OSB依結構等級與使用環境分為多種型號,如歐洲標準EN 300將其分為四級:OSB/1 為一般室內用途,OSB/2 用於室內結構,OSB/3 則具防潮性,可應用於潮濕環境的建築結構,而 OSB/4 則為高強度、戶外用的結構板。北美則以PS2-04 (美國) 與CAN3-0437 M85 (加拿大) 等規範為依據,主要產品規格為 2440 × 1220 mm,厚度多為 12 或 18 mm。

在應用上,OSB憑藉其高強度、良好的耐候性與尺寸穩定性,逐漸取代傳統膠合板,廣泛用於牆體覆板、地板襯板、屋面板與結構框架中。其低甲醛排放的環保特性更符合現代健康建築的需求。歐洲地區早已普遍使用符合E1標準的OSB來替代木芯板與木夾板,不僅降低環境負擔,也促進了人工林的永續利用。

三、 纖維製成的複合材

在複合材料的世界裡,纖維板 (Fiberboard) 相較粒片板是一種將木材的結構切割得更細、利用率更高的板材,纖維板的原料並非木片,而是更細緻的木纖維或其他植物性纖維材料。這些纖維經過高溫、高壓或樹脂膠合後形成堅固平滑的板材,可用於家具、建築與裝修等多種用途。

與粒片板相比,纖維板在製造過程中不一定需要大量膠合劑。纖維之間能夠自然形成結合力,這來自於木質素在高溫下的塑性流動、纖維表面之間的氫鍵作用,以及纖維間的毛氈化交織現象。在某些產品中仍會加入合成樹脂來提升強度或防水性,但膠量遠低於其他人造板。纖維板可依照密度分為三大類:

1.輕質纖維板 (Insulation Fiberboard, IB)

密度低於0.35 g/cm³,主要用於保溫與吸音。這類板材可以透過濕式或乾式製法製成,質地輕軟、導熱係數低,常被應用於牆體、屋頂與天花板的隔熱層中。

2.中密度纖維板 (Medium Density Fiberboard, MDF)

密度介於 0.35 - 0.80 g/cm³,屬於目前最廣泛使用的纖維板類型。結構用 MDF 的密度則在 0.70 - 0.85 g/cm³ 之間。由於質地緻密、表面光滑、可雕刻與上漆,常見於家具、門板、隔間板及建築外牆飾面。

3.硬質纖維板 (Hard Fiberboard, HB)

密度高於 0.80 g/cm³,通常經高壓熱壓成型,結構堅硬而耐用。可用於地板襯墊、混凝土模板、外壁板或廚具。這類板材在建築與家具工業中扮演著結構支撐與耐磨表層的角色。

纖維板的製造過程從原料纖維的處理到最終成板,每一步都影響著成品的性能與外觀。製造流程大致可分為纖維處理、混膠、成型、乾燥與熱壓等階段。

首先,木材或植物性纖維原料會經由機械或化學方式解纖,使木材細胞壁被分離成獨立的纖維。乾式製法的纖維會先行乾燥,以控制含水率,確保後續膠合與熱壓的穩定性;濕式製法則直接利用纖維懸浮液進行成型。接著進入混膠階段,這是決定板材強度與防水性能的重要步驟。濕式製法的產品多不需膠合劑,因為在高溫與高壓下,木質素會自然軟化流動,促使纖維間產生結合力。不過在部分硬質纖維板中,仍會添加少量 (約 1 - 3%) 膠合劑以提升耐久性。乾式製法的板材則需添加較多的樹脂膠,約為纖維乾重的 8%,常用的膠合劑包括酚甲醛 (PF)、尿素甲醛 (UF) 與三聚氰胺尿素甲醛 (MUF),其中MUF多應用於中密度纖維板。值得注意的是,部分濕式製程會在纖維解理的同時直接加入液態酚樹脂,使解纖與混膠同步完成,提高效率與黏合均勻性。

混膠後的纖維會進入成型階段,這一過程又被稱為製氈 (felting),其目標是讓纖維均勻分佈並形成預定厚度的板坯。在濕式成型中,纖維以約1 - 2%的低濃度懸浮液狀態分散在水中,經由金屬篩網輸送,隨著水分排出,纖維逐漸沉積形成濕板。這種方法類似於造紙過程,只是篩網移動速度較慢,之後再以輥筒或壓板擠壓排除多餘水分。相較之下,乾式成型利用氣流將纖維輸送到成型平台上,直接鋪設成板,整個過程不需使用水,因而更加環保。現代乾式製法甚至能讓纖維定向排列,使所得纖維板的物理與機械性質更接近天然實木。

對於濕式成型的板坯,接下來必須進行乾燥,以降低含水率並穩定板材尺寸。乾燥溫度一般控制在120 - 190 ℃之間,常見的乾燥設備包括隧道式、滾筒式與平板式乾燥機。乾燥過程需要均勻且緩和,以避免板材因水分分佈不均而產生翹曲或開裂。

最後,成板階段透過熱壓完成定型。輕質纖維板由於密度低,不需經熱壓,只需經冷輥筒壓縮至所需厚度並乾燥即可。中密度與硬質纖維板則需經高溫高壓熱壓處理,使纖維間緊密結合。濕式製法的熱壓條件通常為 5 MPa、180 - 210 ℃,而乾式製法則需6 - 8 MPa、170 - 220 ℃。熱壓時間與板厚度及密度有關,一般厚板需較長的熱壓時間。這一步能讓木質素與樹脂充分反應,形成致密且平滑的板面,並賦予纖維板應有的強度與穩定性。